ドライングタイムレコーダー の

詳細情報

基本情報のページに戻る ▶▶▶

セット内容

- Drying Time Recorder 本体

- ニードル × 6本

- ニードル用ウェイト(5g) × 6つ

- ガラス底板 × 2枚

- 電源コードおよび24Vアダプター

- 取扱説明書

ISO 9117-4 乾燥時間の測定とは

レポート

― 塗膜の品質管理における乾燥時間測定器の必要性と最新のISOに基づく測定基準 ―

1. はじめに

塗装工程を設計する上に置いて、塗料の乾燥に要する時間を把握することは極めて重要です。JIS K 5500によると、塗料は『流動状態で物体の表面に広げると薄い膜となり、時間の経過につれてその面に固着したまま個体の膜となり、連続してその面を覆うもの』と定義されています。さらに、『塗料を用いて、物体の表面に広げる操作を塗るといい、固体の膜ができる過程を乾燥といい、固体の被膜を塗膜という」」と乾燥について定義されています。

ここで紹介するISO9117-4“Method using a mechanical recorder”に基づく乾燥時間測定器は、塗料の塗膜形成におけるいくつかの段階と乾燥の割合を測定することを目的としています。

乾燥時間測定を定義するいくつかのJIS規格はありますが、塗膜乾燥や塗膜硬化などにおける様々なステージを定量的に測定するための方法を定義した規格はありません。しかし、塗膜がどれくらいの時間で、どのような乾燥状態になるかをシミュレーションすることは、塗装工程を設計するためには重要であり、規格に基づく定義を確認することが必要となります。

そのことから、本レポートでは、乾燥時間測定に関するISO及びJIS規格を確認し、その上でISO9117-4に基づく乾燥時間測定器について、その特徴や測定方法を説明し、この規格に基づく最新の乾燥時間測定器をご紹介します。

2. 乾燥時間測定の規格について

乾燥性に関するISOの規格は、以前からあったが体系的なまとまりに欠けていました。しかしながら、近年ISOは規格の運用する者に対してに分かりやすくするように、乾燥性に関連する規格をISO9117シリーズとして、ISO9117-1~ISO9117-6として一まとめました。そして、9117シリーズは異なる方法や異なる種類の乾燥を全体としてカバーしています。

具体的には、旧ISO9117 (JIS K 5600-3-3「塗膜の形成機能―硬化乾燥性」)がISO9117-1となり、旧ISO1517 (JIS K 5600-3-2 「塗膜の形成機能―表面乾燥性(バロチニ法)」)がISO9117-2となり、旧ISO4622 (JIS K 5600-3-5 「塗膜の形成機能―耐圧着性」)がISO9117-3、旧ISO3678 (JIS K 5600-3-6 「塗膜の形成機能―不粘着乾燥性」)がISO9117-6となりました。

また、ISO9117をまとめるに当たり、新たに乾燥性に関する規格を生み出しています。1つが、本レポートで紹介するISO9117-4であり、もう一つが、ISO9117-5 “Modified Bandow-Wolff method”です。

特に、本レポートで取り上げているISO917-4は、以前の直線乾燥時間基準を採用し、現在の塗膜の品質管理において最適な規格となるように編集されたものです。

3. ISO9117-4に基づく乾燥時間測定とは

ISO9117-4の内容について具体的に見てみましょう。

(1) 各乾燥段階の定義

乾燥時間は、指触乾燥(set-to-touch time)、トラックフリー(track-free time)、硬化乾燥(hard-dry time)、完全乾燥(through-dry time)の4段階で進行します。そして、その4段階のそれぞれのステージにどれくらいの時間で走行するかを測定することが定義されています。

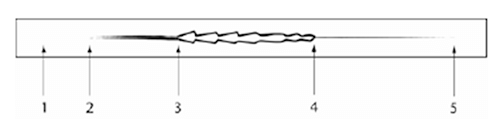

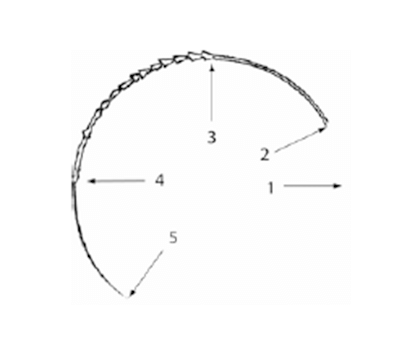

まず、指触乾燥とは、溶媒蒸発または化学反応、もしくは両方によって膜が十分に固まり、指で軽く触れても試料が付かない状態のことを言います。この段階では、乾燥時間測定器を使用した場合、膜が測定器の針の軌道に再びあふれ出して覆ってしまうことがありません。そして、膜に跡が残りガラス板が現れ、洋ナシ形のくぼみが膜に現れます。

次に、トラックフリーとは、同じく膜が十分に固まり、軽い物体を塗面に置いても付着しない状態のことを言います。この段階では、塗面に一様な跡は残らなくなり、測定器の先端が膜を破るようになり、ギザギザもしくは鋭いエッジの跡が見られるようになります。

続いて、硬化乾燥とは、測定器を使用した場合に乾燥か硬化、もしくは両方が十分に達した状態のことです。そして、膜は破られず、親指と人差し指とで強く挟んでも塗面に目立った跡が残らない状態となります。同時に、測定器上では、先端が膜の上で動くようになり、膜本体を破壊することなくトレースを残すようになります。

最後の完全乾燥とは、測定器の先端が膜の上に乗り、強いねじれ力を加えたとしても、膜が歪まなくなる段階です。この段階では測定器上には目立った跡がもはや見当たらなくなります。

| 乾燥段階 | 塗膜の状態 | 測定器上の跡 |

|---|---|---|

| 指触乾燥 | 指に触れても試料(塗料)が付かない。 | 洋ナシ形のくぼみが膜に現れる。 |

| トラックフリー | 軽い物体を置いても塗面に付着しない。 | ギザギザもしくは鋭いエッジの跡が残る。 |

| 硬化乾燥 | 親指と人差し指とで強く挟んでみて、塗面に目立った跡が残らない。 | 膜本体を破壊することなくトレースを残す。 |

| 完全乾燥 | 強いねじれ力を加えても、膜が歪まなくなる。 | 目立った跡がもはや見当たらない。 |

(2) 乾燥時間測定の条件および方法

続いて、乾燥時間測定の条件および方法について説明します。

ISO9117-4には、乾燥時間を測定する方法として、直線型試験器と円形型試験器が記されています。直線型試験器はおよそ300mm×25mm幅の長方形のガラスプレート上に試料を供してその上に針の先端を置きます。そして、任意の速度で針をガラスプレート上で直線に走行させ、乾燥の段階を測定する方法です。これに対して、円形型試験機では、およそ150×150mm幅の正方形のガラスプレート上に試料を供してその上に針の先端を置きます。そして、任意の速度で針をガラスプレート上で360度走行させ、乾燥の段階を測定します。

いずれの方法も、6、12、24時間の速度(同じ距離を何時間かけて走行させるか)から選択できるようにします。また、試験環境は他に協定がない限り、温度23℃±2℃、相対湿度で行うことが規定されています。なお、実際に使用される測定器は、複数の先端針を装備することができることから、直線型試験器の方が一般的です。

(1から始まり、2:指触乾燥、3:トラックフリー、4:硬化乾燥、5:完全乾燥)

(1から始まり、2:指触乾燥、3:トラックフリー、4:硬化乾燥、5:完全乾燥)

4. 乾燥時間測定器の紹介

実際にISO9117-4に準拠した乾燥時間測定器をご紹介したいと思います。ここでは、一般的な直線型の乾燥時間測定器を取り上げます。

まず、図3にある測定器は乾燥時間測定の専用機で据え置き型です。

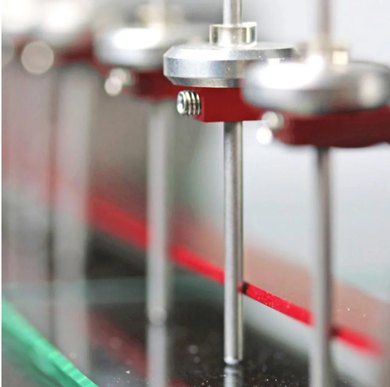

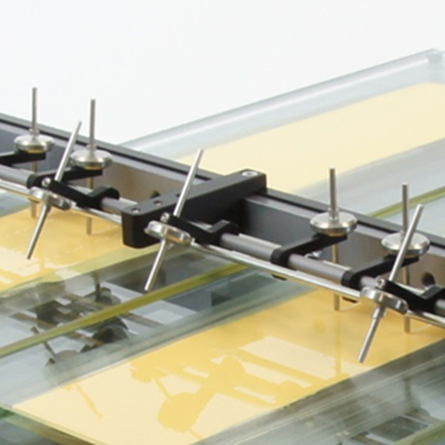

次に紹介するのは、図6の自動アプリケーター(卓上自動塗工機)にオプションとして付けられる、最新の乾燥時間測定器です。自動アプリケーターとは、塗膜を均一に塗る事を可能とした装置です。JISは、人手によるフィルムアプリケーターの操作・塗布では膜厚の顕著なバラつきは排除できないと注意を喚起し、このような自動アプリケーターの使用を強く推奨しています。図6で紹介する自動アプリケーターは、0.1mm/秒の超低速(移動速度精度は設定速度の±1%)から使用できる性能を持っています。現在自動アプリケーターの適用が求められる用途において、その80%以上は低速側、特に粘度が比較的高いケースでは超低速条件で使用されているとの報告もあり、低速側の安定走行性能が重要になっています。

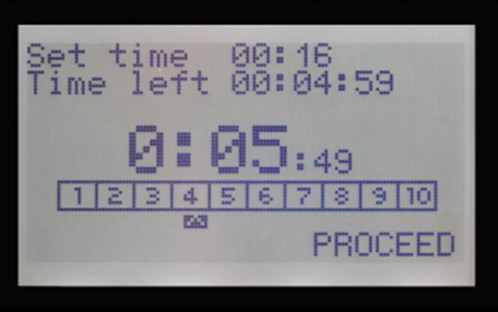

このような自動アプリケーターにオプションとして乾燥時間測定用の針(図7)をつけることにより、任意の膜厚による均一塗布から乾燥時間測定の測定までがスムーズに行えるようになりました。乾燥時間の測定試験において、膜厚が均一であることは必須の条件であることから、測定結果の信頼性を高めることができます。さらに、速度の設定が非常に柔軟であることもこのタイプのメリットであり、1分から48時間まで速度を設定することが可能です。このことから、この自動アプリケーターにオプションとして機能を付加するという仕組みは、乾燥時間の測定に非常に適していることがわかります。なお、どの時間にどの乾燥段階に移ったかを確認する場合、測定針を塗膜上のそれぞれのポイントに持っていくことにより、装置の液晶画面に経過時間が正確に表示されます。

以上のように、ISO9117-4に準拠する乾燥時間測定機には、いくつかの種類があり、それぞれユーザーの用途に合った使い分けが可能になっています。

ISO9117-4 “Method using a mechanical recorder 等が新たに加わり、塗料の乾燥性に関する規格が体系づけられたことにより、それぞれの試験方法の違いが明確化し、目的に則した試験方法の選択が可能になりました。また、優れた試験装置と組み合わせの発想により、試験の精度・効率も大幅に向上しています。このことにより、例えば塗装現場で生じる具体的なトラブルの原因の追究や対策の構築に関する精度は高まることとなります。塗料の乾燥性は、優れた塗料の研究において最も重要で現実的なファクターの1つであることから、塗装技術全体の進化・深化に寄与するものと期待されています。